Styroporschneider selber bauen

Es gibt Exoten unter den Werkzeugen, die manchmal nur für ein Projekt benötigt werden oder einfach zu teuer sind. Der Styroporschneider ist einer dieser Exoten. Für eine Ritterburg aus Hartschaumplatten (Beitrag folgt natürlich) habe ich einen solchen Styroporschneider benötigt.

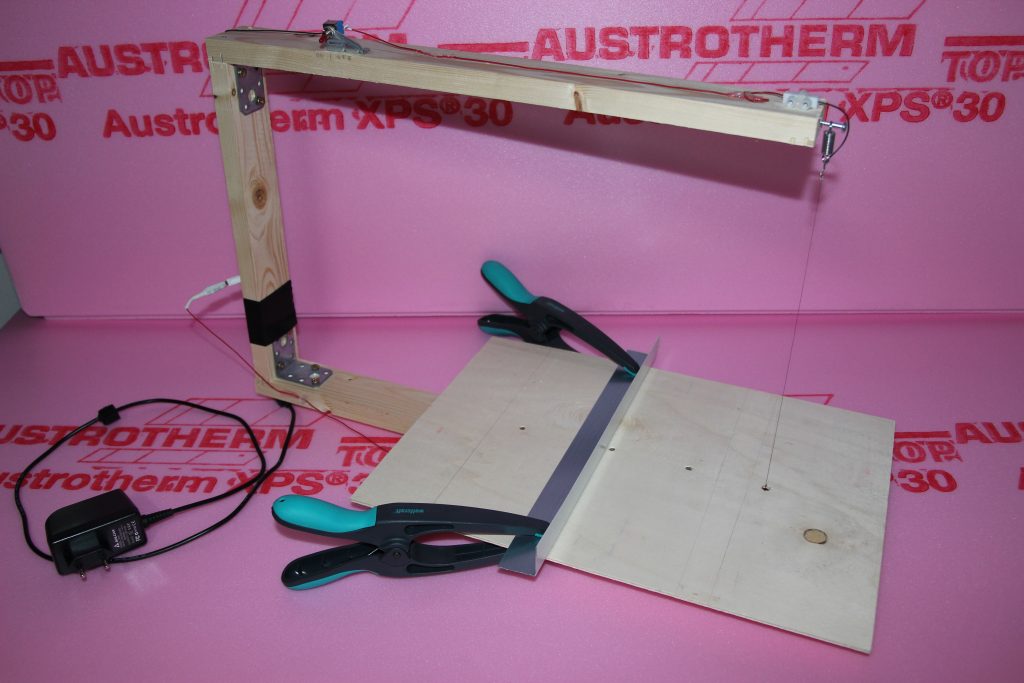

Bei sehr feinen Arbeiten kann sich die Anschaffung eines Heißdrahtschneidegeräts wie z.B. das Proxxon Heißdrahtschneidegerät Thermocut lohnen. Da ich hauptsächlich größere Bauteile schneiden musst, sollte eine kostengünstigere Eigenkonstruktion ausreichen. Hier die Beschreibung meines Projekts DIY-Heißdrahtschneider:

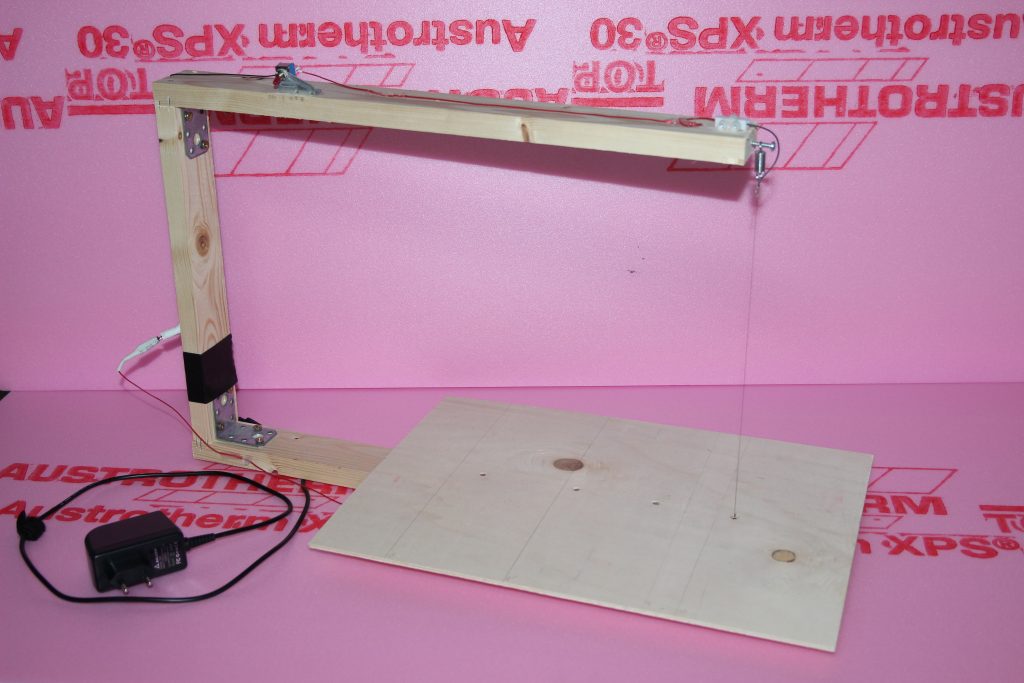

Bevor man mit dem Beschaffen der Materialien beginnt, sollte man die Anforderungen, welche man an seinen Styroporschneider hat, herausarbeiten. Für mein Projekt „Ritterburg“ waren es folgende Punkte:

- Hohe Schnitthöhe um auch dickere Hartschaumplatten und Werkstück aufrecht schneiden zu können.

- Die Auflage für die zu schneidenden Werkstücke sollte nur verschraubt werden, damit man diese ggf. für freie Schnitte demontieren kann.

- Für gerade Schnitte sollte eine Schiene montiert werden können.

- Kostenoptimierung. Es sollte so günstig wie möglich sein.

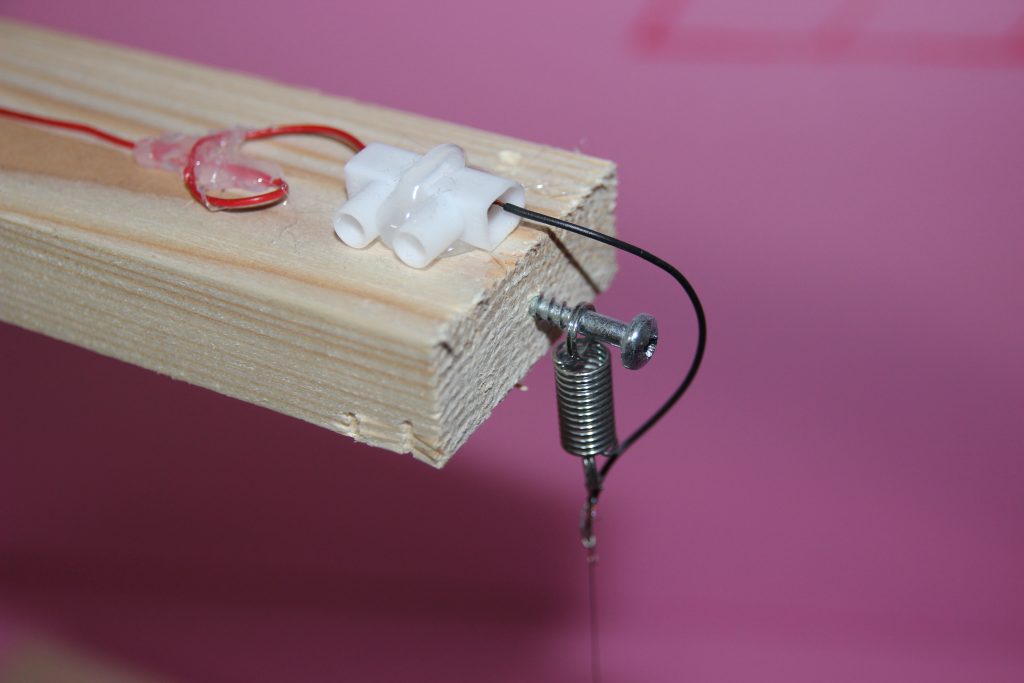

Unabhängig von der Bauweise, für die ihr euch entscheidet, wird ein Schneidedraht, eine Feder und ein Netzteil benötigt. Ich habe mich für ein Netzteil von Salcar mit 12V und 3A entschieden. Es passt von der Leistung zu der Länge meines Schneidedrahts von ca. 30 cm und ist gegen Kurzschlüsse geschützt. Als Schneidedraht habe ich eine Rolle mit 25 Meter Nickel-Chrom Heizdraht Ø 0,20 mm Nickel-Chrom Heizdraht mit einem Durchmesser von 0,2 mm verwendet. Ich habe den Styroporschneider viel benutzt und auch große Stücke damit geschnitten. Der Draht ist dabei nur einmal gerissen, weshalb ich die Stärke für ausreichend halte.

Die Feder hab ich „nach Gefühl“ im Baumarkt gekauft. Wer sie ebenfalls im Internet bestellen möchte, sollte auf ein Federn-Sortiment zurückgreifen. Hier kann man dann die passende Feder heraussuchen und Sortimentboxen sind ohnehin des Bastlers Liebling. Die Feder erfüllt hier zwei Funktionen. Zum einen soll sie den Draht, der sich aufgrund der Temperaturen ausdehnt auf Spannung halten. Dabei wird die Feder so montiert, dass der kalte Draht so stark gespannt ist, dass die Ausdehnung beim Erwärmen von der Feder aufgenommen wird und der Draht im heißen Zustand noch immer gespannt ist. Darüber hinaus nimmt die Feder einige Kräfte auf, die beim Schneiden auf den Draht wirken und er reißt nicht so schnell.

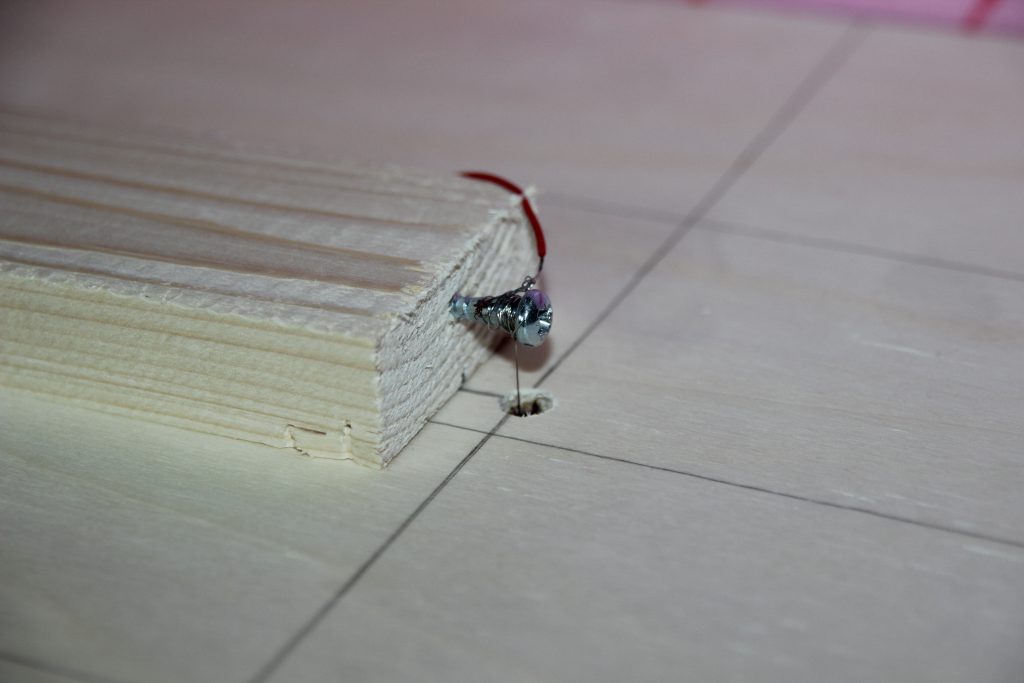

Der Schneidedraht wir durch das Loch der Auflagefläche geführt und am unteren Ende des Holzbogens befestigt.

Ich spanne meinen Styroporschneider zum schneiden in den Straubstock. Wenn ihr euren Styroporschneider frei aufstellen wollt, müsst ihr natürlich noch Standfüße anbringen.

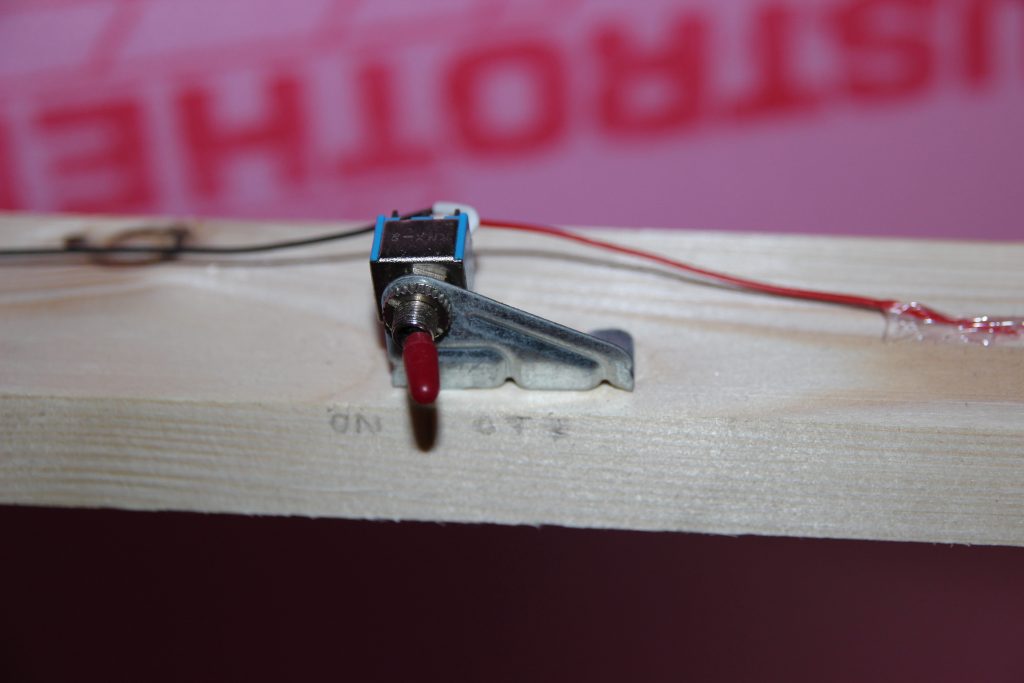

Den Schneidedraht habe ich über Kabellitzen mit dem Ladegerät verbunden. Um nicht jedesmal die gesamte Stromversorgung trennen zu müssen, habe ich einen Kippschalter eingebaut.

Die Haltung des Schalters ist ein Bauteil aus meiner Restebox und gehört irgendwie an einen IKEA-Schrank. Da der Schalter nicht heiß wird, kann man ihn auch problemlos mit Klebeband oder Heißkleber fixieren.

Die Kabellitzen werden an das Ladegerät angeschlossen. Dabei habe ich ein Kabel an die Außenseite des Steckers gelötet und zusätzlich mit einem Schrumpfschlauch fixiert und geschützt.

Das andere Ende des Schneidedrahts habe ich mit Kabellitzen ebenfalls mit dem Stecker des Ladegeräts verbunden. Um den Strom diesmal aus dem Inneren des Hohlsteckers abnehmen zu können habe ich ein altes Stück Kabel genommen und so gebogen, dass man beide Enden zusammen in den Hohlstecker des Ladegeräts stecken kann. Hinten an das gebogene Kabelstück habe ich die Kabellitze (vom Schneidedraht kommend) angelötet und wieder alles mit einem Schrumpfschlauch fixiert und geschützt.

Damit die beiden gebogenen Enden des selbstgebauten Steckers zusammen bleiben, habe ich diese ebenfalls zusammen gelötet. Zur Sicherheit habe ich das ganze am Holzbogen mit Klebeband fixiert.

Welchen Pol (+/-) ihr unten oder oben am Schneidedraht anlegt ist egal. Hauptsache der Strom kann durch den Draht fließen. Der Schneidedraht fungiert als Widerstand, weshalb es nicht zum Kurzschluss kommt und sich der Draht aufheizt.

Ein kurzes Stück einer alten Aluleiste und zwei Spitzfederzwinge dienen als Führungsschiene für gerade Schnitte.

Je nach Größe eures Holzbogens, müsst ihr diesen entsprechend stabil verschrauben. Er muss dauerhaft die Spannung des Schneidedrahts aushalten. Ich habe hierzu stärkere Metallwinkel verwendet.

Zu den entscheidenden Bauteilen habe ich euch Amazon-Links eingefügt, falls ihr euch entschließen sollten den Styroporschneider nachbauen zu wollen und keine Lust auf langes Suchen habt. Ein kurzes Video zu diesem Projekt findet ihr hier.

Viel Spaß und Erfolg mit eurem DIY-Heißdrahtschneider.

Noch ein Hinweis zum Schluss: Ich übernehme, wie bei allen meinen Beiträgen, keine Haftung für Schäden oder Verletzungen. Jeder muss selbst wissen was er tut und ob es das richtige Projekt für ihn oder auch für seine bzw. ihre Kinder ist.